ą¤čĆąŠčåąĄčüčü: čüąŠąĘą┤ą░ąĮąĖąĄ ąĖ ą┐čĆąĄą┤ąŠčéą▓čĆą░čēąĄąĮąĖąĄ ą┐ąŠčĆ

Jan 12, 2023ą¤ąŠč湥ą╝čā ą┐ąŠčÅą▓ą╗čÅčÄčéčüčÅ čāčüčéčīąĖčåą░?

1.1

ąÆąĮčāčéčĆąĄąĮąĮčÅčÅ čćą░čüčéčī ąŠčéą▓ąĄčĆčüčéąĖčÅ, čüą▓ą░čĆąĄąĮąĮąŠą│ąŠ ą╗ą░ąĘąĄčĆąŠą╝, ąĮą░čģąŠą┤ąĖčéčüčÅ ą▓ ąĮąĄčüčéą░ą▒ąĖą╗čīąĮąŠą╝ ą▓ąĖą▒čĆą░čåąĖąŠąĮąĮąŠą╝ čüąŠčüč鹊čÅąĮąĖąĖ, ą░ ą┐ąŠč鹊ą║ ąŠčéą▓ąĄčĆčüčéąĖčÅ ąĖ čĆą░čüą┐ą╗ą░ą▓ą╗ąĄąĮąĮąŠą╣ ą▓ą░ąĮąĮčŗ ąŠč湥ąĮčī ąĖąĮč鹥ąĮčüąĖą▓ąĄąĮ. ą¤ą░čĆčŗ ą╝ąĄčéą░ą╗ą╗ą░ ą▓ąĮčāčéčĆąĖ ąŠčéą▓ąĄčĆčüčéąĖčÅ ą▓čŗčĆčŗą▓ą░čÄčéčüčÅ ąĮą░čĆčāąČčā ąĖ ą┐čĆąĖą▓ąŠą┤čÅčé ą║ ą┐ą░čĆąŠą▓ąŠą╝čā ą▓ąĖčģčĆčÄ, ąŠą▒čĆą░ąĘčāčÄčēąĄą╝čāčüčÅ čā ąŠčéą▓ąĄčĆčüčéąĖčÅ ąŠčéą▓ąĄčĆčüčéąĖčÅ, ą║ąŠč鹊čĆčŗą╣ čüą║ą░čéčŗą▓ą░ąĄčé ąĘą░čēąĖčéąĮčŗą╣ ą│ą░ąĘ (Ar) ą▓ ą┤ąĮąŠ ąŠčéą▓ąĄčĆčüčéąĖčÅ, ąĖ ą┐čĆąĖ ą┤ą▓ąĖąČąĄąĮąĖąĖ ąŠčéą▓ąĄčĆčüčéąĖčÅ ą▓ą┐ąĄčĆąĄą┤ čŹčéąĖ ąĘą░čēąĖčéąĮčŗąĄ ą│ą░ąĘčŗ ą▒čāą┤čāčé ą┐ąŠčüčéčāą┐ą░čéčī ą▓ čĆą░čüą┐ą╗ą░ą▓ą╗ąĄąĮąĮčŗą╣ ą▒ą░čüčüąĄą╣ąĮ ą▓ ą▓ąĖą┤ąĄ ą┐čāąĘčŗčĆčīą║ąŠą▓. ąśąĘ-ąĘą░ čćčĆąĄąĘą▓čŗčćą░ą╣ąĮąŠ ąĮąĖąĘą║ąŠą╣ čĆą░čüčéą▓ąŠčĆąĖą╝ąŠčüčéąĖ ą░čĆą│ąŠąĮą░ ąĖ ą▓čŗčüąŠą║ąŠą╣ čüą║ąŠčĆąŠčüčéąĖ ąŠčģą╗ą░ąČą┤ąĄąĮąĖčÅ ą┐čĆąĖ ą╗ą░ąĘąĄčĆąĮąŠą╣ čüą▓ą░čĆą║ąĄ ą┐čāąĘčŗčĆčīą║ąĖ ąŠčüčéą░čÄčéčüčÅ ą▓ čüą▓ą░čĆąĮąŠą╝ čłą▓ąĄ, ą┐čĆąĄąČą┤ąĄ č湥ą╝ ąŠąĮąĖ čüą╝ąŠą│čāčé ą▓čŗą╣čéąĖ ąĖ čüč乊čĆą╝ąĖčĆąŠą▓ą░čéčī čāčüčéčīąĖčåą░. ąæąŠą╗ąĄąĄ č鹊ą│ąŠ, ąĖąĘ-ąĘą░ ą┐ą╗ąŠčģąŠą╣ ąĘą░čēąĖčéčŗ ą▓ ą┐čĆąŠčåąĄčüčüąĄ čüą▓ą░čĆą║ąĖ ą░ąĘąŠčé ą┐čĆąŠąĮąĖą║ą░ąĄčé ą▓ ą▓ą░ąĮąĮčā čĆą░čüą┐ą╗ą░ą▓ą░ ąĖąĘą▓ąĮąĄ, ą░ čĆą░čüčéą▓ąŠčĆąĖą╝ąŠčüčéčī ą░ąĘąŠčéą░ ą▓ ąČąĖą┤ą║ąŠą╝ čćčāą│čāąĮąĄ čüąĖą╗čīąĮąŠ ąŠčéą╗ąĖčćą░ąĄčéčüčÅ ąŠčé čĆą░čüčéą▓ąŠčĆąĖą╝ąŠčüčéąĖ ą░ąĘąŠčéą░ ą▓ čéą▓ąĄčĆą┤ąŠą╝ čćčāą│čāąĮąĄ. ą¤ąŠčŹč鹊ą╝čā ą┐čĆąĖ ąŠčģą╗ą░ąČą┤ąĄąĮąĖąĖ ąĖ ąĘą░čéą▓ąĄčĆą┤ąĄą▓ą░ąĮąĖąĖ ą╝ąĄčéą░ą╗ą╗ą░ čĆą░čüčéą▓ąŠčĆąĖą╝ąŠčüčéčī ą░ąĘąŠčéą░ čāą╝ąĄąĮčīčłą░ąĄčéčüčÅ čü ą┐ąŠąĮąĖąČąĄąĮąĖąĄą╝ č鹥ą╝ą┐ąĄčĆą░čéčāčĆčŗ, ą║ąŠą│ą┤ą░ čĆą░čüą┐ą╗ą░ą▓ą╗ąĄąĮąĮčŗą╣ ą╝ąĄčéą░ą╗ą╗ ąŠčģą╗ą░ąČą┤ą░ąĄčéčüčÅ ą┤ąŠ ąĮą░čćą░ą╗ą░ ą║čĆąĖčüčéą░ą╗ą╗ąĖąĘą░čåąĖąĖ, čćč鹊 ą╝ąŠąČąĄčé ą┐čĆąĖą▓ąĄčüčéąĖ ą║ čĆąĄąĘą║ąŠą╝čā čĆąĄąĘą║ąŠą╝čā čüąĮąĖąČąĄąĮąĖčÄ čĆą░čüčéą▓ąŠčĆąĖą╝ąŠčüčéąĖ. ąÆ čŹč鹊 ą▓čĆąĄą╝čÅ ą▒ąŠą╗čīčłąŠąĄ ą║ąŠą╗ąĖč湥čüčéą▓ąŠ ą│ą░ąĘąŠą▓čŗčģ ąŠčüą░ą┤ą║ąŠą▓ ą▒čāą┤ąĄčé ąŠą▒čĆą░ąĘąŠą▓čŗą▓ą░čéčī ą┐čāąĘčŗčĆčīą║ąĖ. ąĢčüą╗ąĖ čüą║ąŠčĆąŠčüčéčī ą▓čüą┐ą╗čŗčéąĖčÅ ą┐čāąĘčŗčĆčīą║ąŠą▓ ą╝ąĄąĮčīčłąĄ čüą║ąŠčĆąŠčüčéąĖ ą║čĆąĖčüčéą░ą╗ą╗ąĖąĘą░čåąĖąĖ ą╝ąĄčéą░ą╗ą╗ą░, ąŠą▒čĆą░ąĘčāčÄčéčüčÅ ą┐ąŠčĆčŗ.

1. ą¤ąŠą┤ą░ą▓ą╗ąĄąĮąĖąĄ čüą▓ą░čĆąŠčćąĮčŗčģ ą┐ąŠčĆ ąĘą░ čüč湥čé ąŠą▒čĆą░ą▒ąŠčéą║ąĖ ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéąĖ ą┐ąĄčĆąĄą┤ čüą▓ą░čĆą║ąŠą╣.

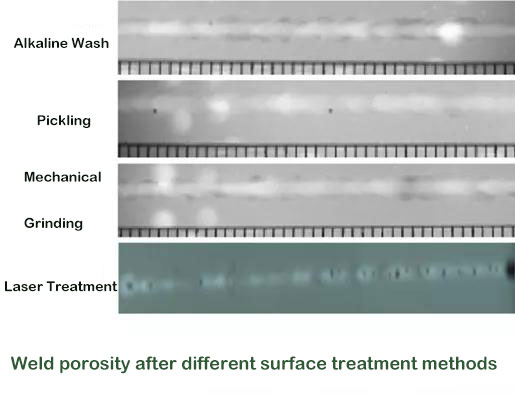

ą¤čĆąĄą┤čüą▓ą░čĆąŠčćąĮą░čÅ ąŠą▒čĆą░ą▒ąŠčéą║ą░ ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéąĖ čÅą▓ą╗čÅąĄčéčüčÅ čŹčäč乥ą║čéąĖą▓ąĮčŗą╝ ą╝ąĄč鹊ą┤ąŠą╝ ą║ąŠąĮčéčĆąŠą╗čÅ ą╝ąĄčéą░ą╗ą╗čāčĆą│ąĖč湥čüą║ąĖčģ ą┐ąŠčĆ ą▓ ą╗ą░ąĘąĄčĆąĮčŗčģ čłą▓ą░čģ ą░ą╗čÄą╝ąĖąĮąĖąĄą▓čŗčģ čüą┐ą╗ą░ą▓ąŠą▓ . ą£ąĄč鹊ą┤čŗ ąŠą▒čĆą░ą▒ąŠčéą║ąĖ ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéąĖ ąŠą▒čŗčćąĮąŠ ą╝ąŠąČąĮąŠ čĆą░ąĘą┤ąĄą╗ąĖčéčī ąĮą░ čäąĖąĘąĖą║ąŠ-ą╝ąĄčģą░ąĮąĖč湥čüą║čāčÄ ąŠčćąĖčüčéą║čā ąĖ čģąĖą╝ąĖč湥čüą║čāčÄ ąŠčćąĖčüčéą║čā .

ą¤ąŠčüą╗ąĄ čüčĆą░ą▓ąĮąĄąĮąĖčÅ, čģąĖą╝ąĖč湥čüą║ąĖą╣ ą╝ąĄč鹊ą┤ ąŠą▒čĆą░ą▒ąŠčéą║ąĖ ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéąĖ č鹥čüč鹊ą▓ąŠą╣ ą┤ąŠčüą║ąĖ (ąŠčćąĖčüčéą║ą░ ą╝ąĄčéą░ą╗ą╗ąĖč湥čüą║ąĖą╝ čćąĖčüčéčÅčēąĖą╝ čüčĆąĄą┤čüčéą▓ąŠą╝ - ą┐čĆąŠą╝čŗą▓ą║ą░ - ą┐čĆąŠą╝čŗą▓ą║ą░ čēąĄą╗ąŠčćčīčÄ - ą┐čĆąŠą╝čŗą▓ą║ą░ - ą┐čĆąŠą╝čŗą▓ą║ą░ - ą┐čĆąŠą╝čŗą▓ą║ą░ - čüčāčłą║ą░) čÅą▓ą╗čÅąĄčéčüčÅ ą╗čāčćčłąĖą╝. ąĪčĆąĄą┤ąĖ ąĮąĖčģ čüą╝čŗą▓ čēąĄą╗ąŠčćąĖ čāą┤ą░ą╗čÅčÄčé čü ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéąĮąŠą╣ č鹊ą╗čēąĖąĮčŗ ą╝ą░č鹥čĆąĖą░ą╗ą░ ą▓ąŠą┤ąĮčŗą╝ čĆą░čüčéą▓ąŠčĆąŠą╝ 25 % NaOH (ą│ąĖą┤čĆąŠą║čüąĖą┤ ąĮą░čéčĆąĖčÅ), ą░ čéčĆą░ą▓ą╗ąĄąĮąĖąĄ ą┐čĆąŠą▓ąŠą┤čÅčé 20 % HNO3 (ą░ąĘąŠčéąĮą░čÅ ą║ąĖčüą╗ąŠčéą░) + 2 % HF (čäč鹊čĆąĖčüčéčŗą╣ ą▓ąŠą┤ąŠčĆąŠą┤). ) ą▓ąŠą┤ąĮčŗą╣ čĆą░čüčéą▓ąŠčĆ ą┤ą╗čÅ ąĮąĄą╣čéčĆą░ą╗ąĖąĘą░čåąĖąĖ ąŠčüčéą░čéą║ąŠą▓ čēąĄą╗ąŠčćąĖ. ą¤ąŠčüą╗ąĄ ąŠą▒čĆą░ą▒ąŠčéą║ąĖ ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéąĖ ąĖčüą┐čŗčéą░č鹥ą╗čīąĮąŠą╣ ą┐ą╗ąĖčéčŗ čüą▓ą░čĆą║čā ą┐čĆąŠą▓ąŠą┤čÅčé ą▓ č鹥č湥ąĮąĖąĄ 24 čćą░čüąŠą▓, ą░ čüą▒ąŠčĆą║čā ą┐ąĄčĆąĄą┤ čüą▓ą░čĆą║ąŠą╣ čüąŠą▒ąĖčĆą░čÄčé ąĖ ą┐čĆąŠčéąĖčĆą░čÄčé ą▒ąĄąĘą▓ąŠą┤ąĮčŗą╝ čüą┐ąĖčĆč鹊ą╝, ą║ąŠą│ą┤ą░ ąĖčüą┐čŗčéą░č鹥ą╗čīąĮą░čÅ ą┐ą╗ąĖčéą░ čāčüčéą░ąĮą░ą▓ą╗ąĖą▓ą░ąĄčéčüčÅ ą▓ č鹥č湥ąĮąĖąĄ ą┤ą╗ąĖč鹥ą╗čīąĮąŠą│ąŠ ą▓čĆąĄą╝ąĄąĮąĖ ą┐ąŠčüą╗ąĄ ąŠą▒čĆą░ą▒ąŠčéą║ąĖ ąĖčüą┐čŗčéą░č鹥ą╗čīąĮąŠą╣ ą┐ą╗ąĖčéčŗ.

2. ąśąĮą│ąĖą▒ąĖčĆąŠą▓ą░čéčī čüą▓ą░čĆąŠčćąĮčŗąĄ ą┐ąŠčĆčŗ čü ą┐ąŠą╝ąŠčēčīčÄ ą┐ą░čĆą░ą╝ąĄčéčĆąŠą▓ ą┐čĆąŠčåąĄčüčüą░ čüą▓ą░čĆą║ąĖ.

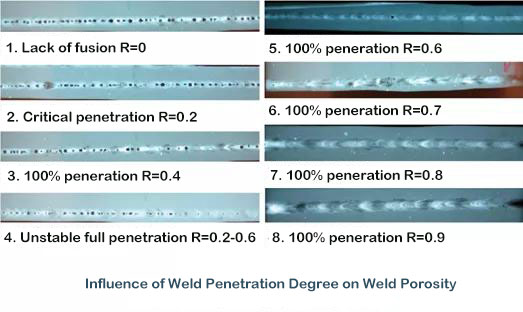

ążąŠčĆą╝ąĖčĆąŠą▓ą░ąĮąĖąĄ ą┐ąŠčĆąĖčüč鹊čüčéąĖ čłą▓ą░ čüą▓čÅąĘą░ąĮąŠ ąĮąĄ č鹊ą╗čīą║ąŠ čü ą║ą░č湥čüčéą▓ąŠą╝ ąŠą▒čĆą░ą▒ąŠčéą║ąĖ ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéąĖ čüą▓ą░čĆąĮąŠą│ąŠ čłą▓ą░, ąĮąŠ ąĖ čü ą┐ą░čĆą░ą╝ąĄčéčĆą░ą╝ąĖ ą┐čĆąŠčåąĄčüčüą░ čüą▓ą░čĆą║ąĖ. ąÆą╗ąĖčÅąĮąĖąĄ ą┐ą░čĆą░ą╝ąĄčéčĆąŠą▓ čüą▓ą░čĆą║ąĖ ąĮą░ ą┐ąŠčĆčŗ čüą▓ą░čĆąĮąŠą│ąŠ čłą▓ą░ ą▓ ąŠčüąĮąŠą▓ąĮąŠą╝ ąŠčéčĆą░ąČą░ąĄčéčüčÅ ąĮą░ ą┐čĆąŠą┐ą╗ą░ą▓ą╗ąĄąĮąĖąĖ čłą▓ą░, č鹊 ąĄčüčéčī ąĮą░ ą▓ą╗ąĖčÅąĮąĖąĖ ąŠčéąĮąŠčłąĄąĮąĖčÅ čłąĖčĆąĖąĮčŗ čüą┐ąĖąĮą║ąĖ čłą▓ą░ ąĮą░ ą┐ąŠčĆčŗ.

ąÆ čĆąĄąĘčāą╗čīčéą░č鹥 ąĖčüą┐čŗčéą░ąĮąĖą╣ ą╝čŗ ą╝ąŠąČąĄą╝ čāąĘąĮą░čéčī, čćč鹊 ą║ąŠą│ą┤ą░ ąŠčéąĮąŠčłąĄąĮąĖąĄ čłąĖčĆąĖąĮčŗ čüą┐ąĖąĮą║ąĖ čüą▓ą░čĆąĮąŠą│ąŠ čłą▓ą░ R > 0,6, ą║ąŠąĮčåąĄąĮčéčĆąĖčĆąŠą▓ą░ąĮąĮąŠąĄ čĆą░čüą┐čĆąĄą┤ąĄą╗ąĄąĮąĖąĄ čåąĄą┐ąŠč湥čćąĮčŗčģ ą┐ąŠčĆ ą▓ čüą▓ą░čĆąĮąŠą╝ čłą▓ąĄ ą╝ąŠąČąĄčé ą▒čŗčéčī čŹčäč乥ą║čéąĖą▓ąĮąŠ čāą╗čāčćčłąĄąĮąŠ. ąÉ ą║ąŠą│ą┤ą░ ąŠčéąĮąŠčłąĄąĮąĖąĄ čłąĖčĆąĖąĮčŗ čüą┐ąĖąĮą║ąĖ R > 0,8, ą╝ąŠąČąĮąŠ čŹčäč乥ą║čéąĖą▓ąĮąŠ čāą╗čāčćčłąĖčéčī ąĮą░ą╗ąĖčćąĖąĄ ą░čéą╝ąŠčüč乥čĆąĮčŗčģ ą┐ąŠčĆ ą▓ čüą▓ą░čĆąĮąŠą╝ čłą▓ąĄ. ąæąŠą╗ąĄąĄ č鹊ą│ąŠ, ąŠčüčéą░čéą║ąĖ ą┐ąŠčĆ ą▓ čüą▓ą░čĆąĮąŠą╝ čłą▓ąĄ ą╝ąŠą│čāčé ą▒čŗčéčī ą▓ ąĘąĮą░čćąĖč鹥ą╗čīąĮąŠą╣ čüč鹥ą┐ąĄąĮąĖ čāčüčéčĆą░ąĮąĄąĮčŗ.

3. ąśąĮą│ąĖą▒ąĖčĆąŠą▓ą░čéčī čüą▓ą░čĆąŠčćąĮčŗąĄ ą┐ąŠčĆčŗ, ą┐čĆą░ą▓ąĖą╗čīąĮąŠ ą▓čŗą▒ąĖčĆą░čÅ ąĘą░čēąĖčéąĮčŗą╣ ą│ą░ąĘ ąĖ čüą║ąŠčĆąŠčüčéčī ą┐ąŠč鹊ą║ą░.

ąÆčŗą▒ąŠčĆ ąĘą░čēąĖčéąĮąŠą│ąŠ ą│ą░ąĘą░ ąĮą░ą┐čĆčÅą╝čāčÄ ą▓ą╗ąĖčÅąĄčé ąĮą░ ą║ą░č湥čüčéą▓ąŠ, čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéčī ąĖ čüč鹊ąĖą╝ąŠčüčéčī čüą▓ą░čĆą║ąĖ. ąÆ ą┐čĆąŠčåąĄčüčüąĄ ą╗ą░ąĘąĄčĆąĮąŠą╣ čüą▓ą░čĆą║ąĖ ą┐čĆą░ą▓ąĖą╗čīąĮą░čÅ ą┐ąŠą┤ą░čćą░ ąĘą░čēąĖčéąĮąŠą│ąŠ ą│ą░ąĘą░ ą╝ąŠąČąĄčé čŹčäč乥ą║čéąĖą▓ąĮąŠ čāą╝ąĄąĮčīčłąĖčéčī ą┐ąŠčĆčŗ čüą▓ą░čĆąĮąŠą│ąŠ čłą▓ą░ .

ąÜą░ą║ ą┐ąŠą║ą░ąĘą░ąĮąŠ ąĮą░ čĆąĖčüčāąĮą║ąĄ ą▓čŗčłąĄ, Ar (ą░čĆą│ąŠąĮ) ąĖ He (ą│ąĄą╗ąĖą╣) ąĖčüą┐ąŠą╗čīąĘčāčÄčéčüčÅ ą┤ą╗čÅ ąĘą░čēąĖčéčŗ ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéąĖ čüą▓ą░čĆąĮąŠą│ąŠ čłą▓ą░. ąÆ ą┐čĆąŠčåąĄčüčüąĄ ą╗ą░ąĘąĄčĆąĮąŠą╣ čüą▓ą░čĆą║ąĖ ą░ą╗čÄą╝ąĖąĮąĖąĄą▓čŗčģ čüą┐ą╗ą░ą▓ąŠą▓ Ar ąĖ He ąĖą╝ąĄčÄčé čĆą░ąĘąĮčāčÄ čüč鹥ą┐ąĄąĮčī ąĖąŠąĮąĖąĘą░čåąĖąĖ ą╗ą░ąĘąĄčĆą░, čćč鹊 ą┐čĆąĖą▓ąŠą┤ąĖčé ą║ čĆą░ąĘąĮąŠą╝čā č乊čĆą╝ąĖčĆąŠą▓ą░ąĮąĖčÄ čüą▓ą░čĆąĮąŠą│ąŠ čłą▓ą░. ąÆąĖą┤ąĮąŠ, čćč鹊 ą┐ąŠčĆąĖčüč鹊čüčéčī čüą▓ą░čĆąĮąŠą│ąŠ čłą▓ą░, ą┐ąŠą╗čāč湥ąĮąĮąŠą│ąŠ ą┐čĆąĖ ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖąĖ Ar ą▓ ą║ą░č湥čüčéą▓ąĄ ąĘą░čēąĖčéąĮąŠą│ąŠ ą│ą░ąĘą░, ą╝ąĄąĮčīčłąĄ, č湥ą╝ čā čüą▓ą░čĆąĮąŠą│ąŠ čłą▓ą░, ą║ąŠą│ą┤ą░ ą▓ ą║ą░č湥čüčéą▓ąĄ ąĘą░čēąĖčéąĮąŠą│ąŠ ą│ą░ąĘą░ ą▓čŗą▒čĆą░ąĮ He.

ąÆ č鹊 ąČąĄ ą▓čĆąĄą╝čÅ čüą╗ąĄą┤čāąĄčé čéą░ą║ąČąĄ ąŠą▒čĆą░čéąĖčéčī ą▓ąĮąĖą╝ą░ąĮąĖąĄ ąĮą░ č鹊, čćč鹊 ą┐ąŠč鹊ą║ ą│ą░ąĘą░ čüą╗ąĖčłą║ąŠą╝ ą╝ą░ą╗ (<10 ą╗/ą╝ąĖąĮ) ąĖ ą▒ąŠą╗čīčłąŠąĄ ą║ąŠą╗ąĖč湥čüčéą▓ąŠ ą┐ą╗ą░ąĘą╝čŗ, ąŠą▒čĆą░ąĘčāčÄčēąĄą╣čüčÅ ą┐čĆąĖ čüą▓ą░čĆą║ąĄ, ąĮąĄą▓ąŠąĘą╝ąŠąČąĮąŠ čüą┤čāčéčī, čćč鹊 čüą┤ąĄą╗ą░ąĄčé čüą▓ą░čĆąŠčćąĮčāčÄ ą▓ą░ąĮąĮčā ąĮąĄčüčéą░ą▒ąĖą╗čīąĮąŠą╣ ąĖ ą▓ąĄčĆąŠčÅčéąĮąŠčüčéčī ąŠą▒čĆą░ąĘąŠą▓ą░ąĮąĖčÅ ą┐ąŠčĆąĖčüč鹊čüčéąĖ. ąĢčüą╗ąĖ ą┐ą╗ą░ąĘą╝ą░ čü čāą╝ąĄčĆąĄąĮąĮčŗą╝ čĆą░čüčģąŠą┤ąŠą╝ ą│ą░ąĘą░ (ąŠą║ąŠą╗ąŠ 15 ą╗/ą╝ąĖąĮ) čŹčäč乥ą║čéąĖą▓ąĮąŠ ą║ąŠąĮčéčĆąŠą╗ąĖčĆčāąĄčéčüčÅ, ą░ ąĘą░čēąĖčéąĮčŗą╣ ą│ą░ąĘ ąŠą║ą░ąĘčŗą▓ą░ąĄčé čģąŠčĆąŠčłąĖą╣ ą░ąĮčéąĖąŠą║ąĖčüą╗ąĖč鹥ą╗čīąĮčŗą╣ čŹčäč乥ą║čé ąĮą░ čĆą░čüą┐ą╗ą░ą▓ą╗ąĄąĮąĮčāčÄ ą▓ą░ąĮąĮčā, ąŠąĮ čüąŠąĘą┤ą░ąĄčé ąĮą░ąĖą╝ąĄąĮčīčłčāčÄ ą┐ąŠčĆąĖčüč鹊čüčéčī. ą¦čĆąĄąĘą╝ąĄčĆąĮčŗą╣ ą┐ąŠč鹊ą║ ą│ą░ąĘą░ čüąŠą┐čĆąŠą▓ąŠąČą┤ą░ąĄčéčüčÅ ąĖąĘą▒čŗč鹊čćąĮčŗą╝ ą┤ą░ą▓ą╗ąĄąĮąĖąĄą╝ ą│ą░ąĘą░, čéą░ą║ čćč鹊 čćą░čüčéčī ąĘą░čēąĖčéąĮąŠą│ąŠ ą│ą░ąĘą░ ą┐ąŠą┤ą╝ąĄčłąĖą▓ą░ąĄčéčüčÅ ą▓ąĮčāčéčĆčī čĆąĄąĘąĄčĆą▓čāą░čĆą░, čćč鹊 ą┐čĆąĖą▓ąŠą┤ąĖčé ą║ čāą▓ąĄą╗ąĖč湥ąĮąĖčÄ ą┐ąŠčĆąĖčüč鹊čüčéąĖ.

ąśąĘ-ąĘą░ čģą░čĆą░ą║č鹥čĆąĖčüčéąĖą║ čüą░ą╝ąŠą│ąŠ ą╝ą░č鹥čĆąĖą░ą╗ą░ ąĮąĄą▓ąŠąĘą╝ąŠąČąĮąŠ ą┐ąŠą╗ąĮąŠčüčéčīčÄ ąĖąĘą▒ąĄąČą░čéčī čüą▓ą░čĆą║ąĖ ą▒ąĄąĘ ąŠą▒čĆą░ąĘąŠą▓ą░ąĮąĖčÅ ą┐ąŠčĆąĖčüč鹊čüčéąĖ ą▓ ą┐čĆąŠčåąĄčüčüąĄ čüą▓ą░čĆą║ąĖ. ą¦ąĄą│ąŠ ąŠąĮ ą╝ąŠąČąĄčé ą┤ąŠčüčéąĖčćčī , čéą░ą║ čŹč鹊 čüąĮąĖąĘąĖčéčī ą┐ąŠčĆąĖčüč鹊čüčéčī .

ąÜą░ą║ ą╝čŗ ą╝ąŠąČąĄą╝ č鹥ą▒ąĄ ą┐ąŠą╝ąŠčćčī?